Imáns de aluminio níquel cobalto (imáns de AlNiCo)

O imán de aluminio níquel cobalto (AlNiCo Magnet) é un imán permanente composto principalmente por aluminio, níquel e cobalto, con pequenas cantidades doutros elementos como ferro, cobre e titanio. Teñen unha alta permeabilidade magnética, estabilidade térmica e resistencia á corrosión, e aínda poden manter altas propiedades magnéticas a altas temperaturas. Os imáns de AlNiCo poden manter as súas propiedades magnéticas no rango de temperatura de -200 ° C a 500 ° C. Os imáns de AlNiCo úsanse amplamente en campos como motores eléctricos, sensores, xeradores, relés, pastillas de guitarra, altofalantes e instrumentos electrónicos.

Aínda que os imáns de AlNiCo teñen propiedades magnéticas fortes, a súa coercitividade é relativamente baixa, o que significa que son fáciles de magnetizar. Non obstante, tamén teñen unha resistencia á corrosión extremadamente alta e son axeitados para ambientes exteriores ou duros.

AlNiCo Magnet é un tipo de imán permanente con excelente magnetismo, estabilidade nun amplo rango de temperatura e resistencia á corrosión. Son amplamente utilizados en varias aplicacións que requiren campos magnéticos fortes e estables.

Os imáns de AlNiCo adoitan prepararse mediante procesos de fundición ou sinterización. Xeralmente, os imáns de alnico sinterizado teñen propiedades magnéticas máis altas que os imáns de alnico fundido. Os imáns de Alnico sinterizados fanse presionando o po de aliaxe de Alnico para darlle forma a altas temperaturas. Este proceso de fabricación permite que os imáns de Alnico teñan altas propiedades magnéticas. Os imáns de alnico fundido, pola contra, fórmanse vertindo aliaxe de alnico fundido nun molde. Este método de fabricación ten como resultado a presenza de numerosos límites de grans e poros dentro do núcleo magnético, reducindo así as propiedades magnéticas do imán. Entón, en xeral, o magnetismo dos imáns de alnico sinterizado é maior que o dos imáns de alnico fundido. Non obstante, as diferenzas magnéticas específicas tamén dependen de factores como a composición da aliaxe, o proceso de fabricación e o post-tratamento.

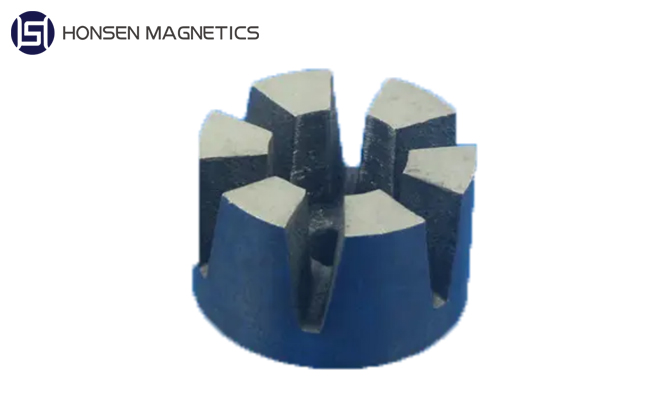

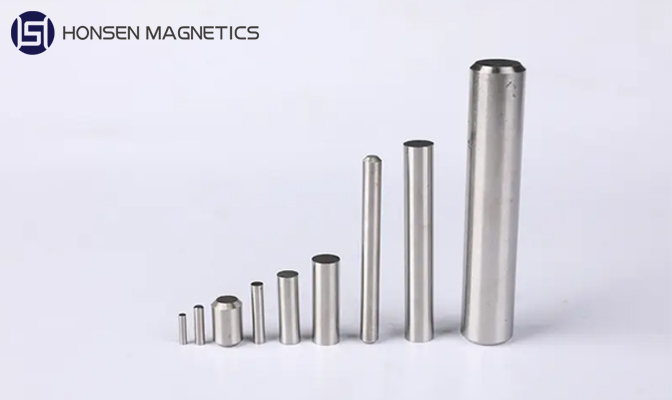

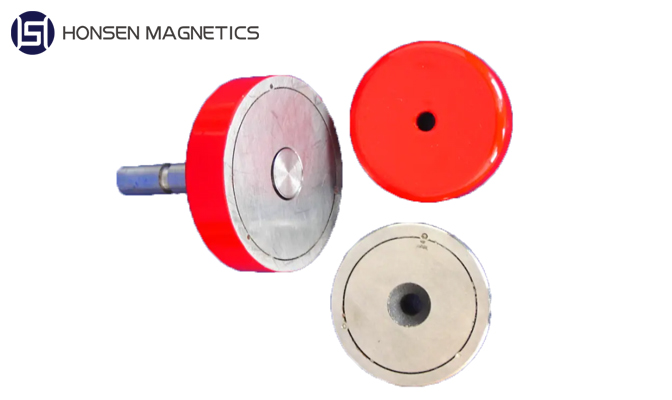

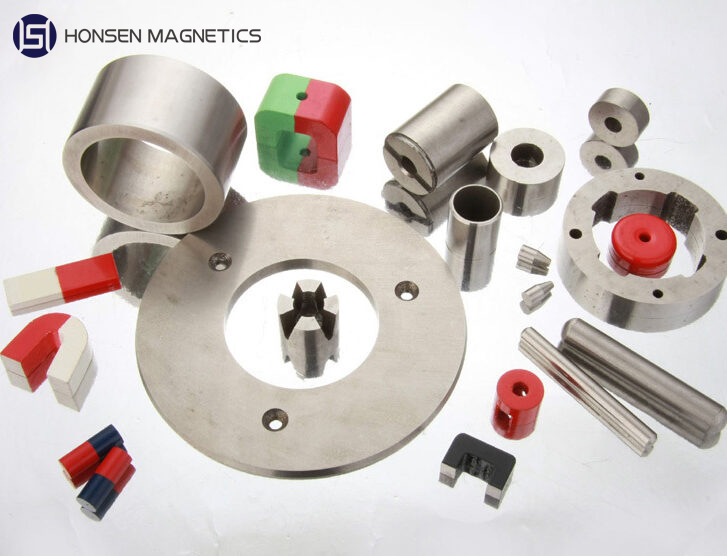

Honsen Magneticsproduce diversas formas deImáns de AlNiCo fundidos e imáns de AlNiCo sinterizados, incluíndo ferradura, en forma de U, vara, bloque, disco, anel, vara e outras formas personalizadas.

Atención

Os imáns de Alnico deben manterse estrictamente separados doutros materiais magnéticos na aplicación real ou no proceso de envío, especialmenteMaterial de imán de neodimio, debido á baixa forza coercitiva dos imáns permanentes de alnico, co fin de evitar a desmagnetización irreversible ou a desorde da distribución do fluxo magnético.

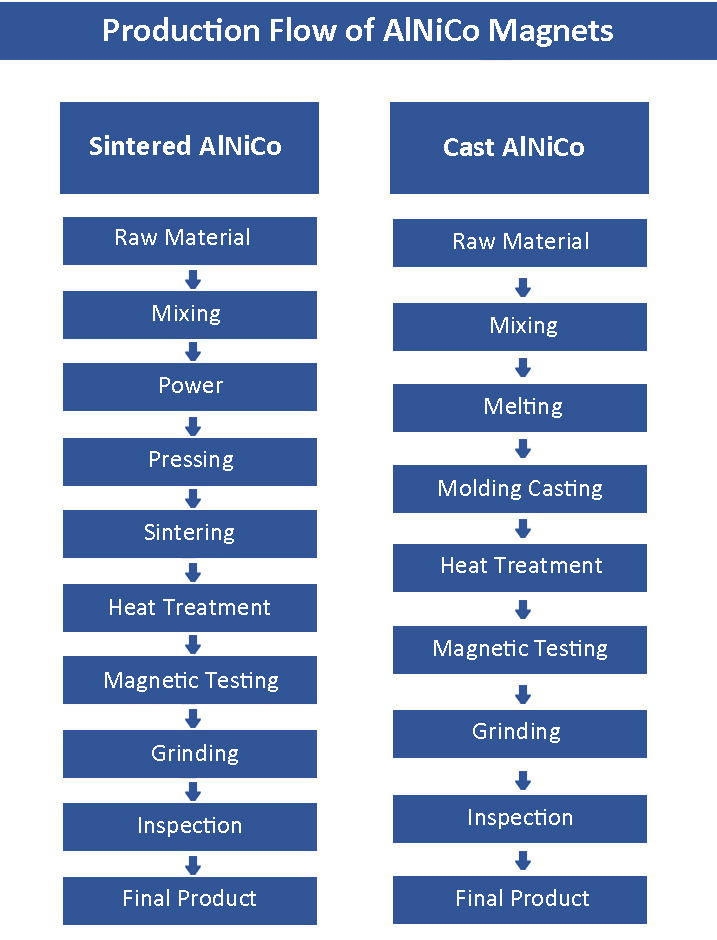

Proceso de produción de imáns de AlNiCo

Os imáns de AlNiCo sinterizados e os imáns de AlNiCo fundidos son dous procesos comúns para a fabricación de imáns de AlNiCo.

O proceso de fabricación dos imáns de AlNiCo sinterizados é o seguinte:

Preparación da materia prima: mestura o po de aluminio, níquel, cobalto e outros aditivos de aliaxe uniformemente nunha determinada proporción.

Prensado: Coloque o po mesturado nun molde e aplique unha alta presión para acadar unha certa densidade, formando un corpo verde (un bloque de material non sinterizado).

Sinterización: Coloque o corpo verde nun forno de alta temperatura e durante o proceso de sinterización, o material sofre un quecemento a alta temperatura. A difusión en fase sólida e o crecemento do gran ocorren entre as partículas de po, formando un material a granel denso.

Magnetización e tratamento térmico: o imán de níquel-cobalto de aluminio sinterizado debe magnetizarse a través dun campo magnético para obter magnetismo. Despois, realízase un tratamento térmico para mellorar a coercitividade e estabilidade do imán.

O proceso de fabricación dos imáns de AlNiCo fundido é o seguinte:

Fusión de materias primas: Coloque materias primas de aluminio, níquel, cobalto e outros aditivos de aliaxe nun forno, quéntaas ata o seu punto de fusión e fúndeas en aliaxes líquidas.

Fundición: Verter a aliaxe derretida nun molde previamente preparado e colar segundo a forma e o tamaño desexados.

Refrixeración: a aliaxe arrefríase e solidifica no molde para formar a forma desexada dun imán de aluminio níquel cobalto.

Mecanizado de precisión: os imáns de níquel-cobalto de aluminio fundido que sufriron arrefriamento e solidificación xeralmente requiren magnetización e procesamento posterior para acadar o rendemento e a precisión requiridos.

En canto ao proceso de fabricación, o proceso de sinterización é axeitado para a fabricación de imáns de AlNiCo con formas complexas e grandes tamaños, con alta densidade e boa resistencia ao desgaste. O proceso de fundición é axeitado para a fabricación de imáns de AlNiCo con formas sinxelas e tamaños pequenos. En comparación co proceso de sinterización, o custo de fabricación do proceso de fundición é relativamente baixo. A selección dun proceso axeitado depende de factores como os requisitos do produto, a forma e o tamaño, así como os custos de fabricación.

Imáns de AlNiCo fundidos VS sinterizadosImáns de AlNiCo

Os imáns de AlNiCo sinterizados e os imáns de AlNiCo fundidos son dous procesos comúns de fabricación de imáns de aluminio níquel cobalto. Hai varias diferenzas entre eles:

Proceso: Os imáns de AlNiCo sinterizados adoptan un proceso de sinterización metalúrxica, mentres que o níquel cobalto de aluminio fundido adopta un proceso de fundición por fusión. O proceso de sinterización require o prensado e sinterización de materias primas en po, mentres que o proceso de fundición consiste en fundir a aliaxe fundida nun molde, arrefriala e formar un imán.

Rendemento material: O aluminio sinterizado níquel cobalto ten boas propiedades magnéticas e estabilidade a alta temperatura, axeitado para aplicacións en ambientes de alta temperatura. O níquel cobalto de aluminio fundido ten malas propiedades magnéticas, pero ten boas propiedades de procesamento e ensamblaxe magnética, axeitado para aplicacións con formas complexas e altos requisitos de procesamento.

Aspecto e tamaño: O aluminio sinterizado níquel-cobalto adoita ter unha estrutura de bloque densa cunha gran forma e tamaño, e a superficie a miúdo require un procesamento posterior para acadar a precisión e a forma necesarias. O níquel cobalto de aluminio fundido é relativamente pequeno e pode obter directamente a forma e o tamaño necesarios en función do deseño do molde.

Custo: En xeral, o custo de fabricación do níquel cobalto de aluminio sinterizado é relativamente alto, xa que durante o proceso de sinterización son necesarios fornos de alta temperatura e o seu procesamento posterior. O custo de fabricación de fundición de aluminio níquel cobalto é relativamente baixo, xa que se pode fundir e formar directamente no molde, e o proceso de procesamento é relativamente simplificado.

Os imáns de AlNiCo sinterizados son axeitados para a fabricación de imáns para aplicacións de gran tamaño e altas temperaturas, mentres que o níquel cobalto de aluminio fundido é axeitado para a fabricación de imáns con tamaños máis pequenos e formas complexas. Ao elixir un proceso de fabricación, hai que ter en conta os requisitos específicos da aplicación, os custos e os requisitos do produto.

POR QUE ESCOLLIRNOS

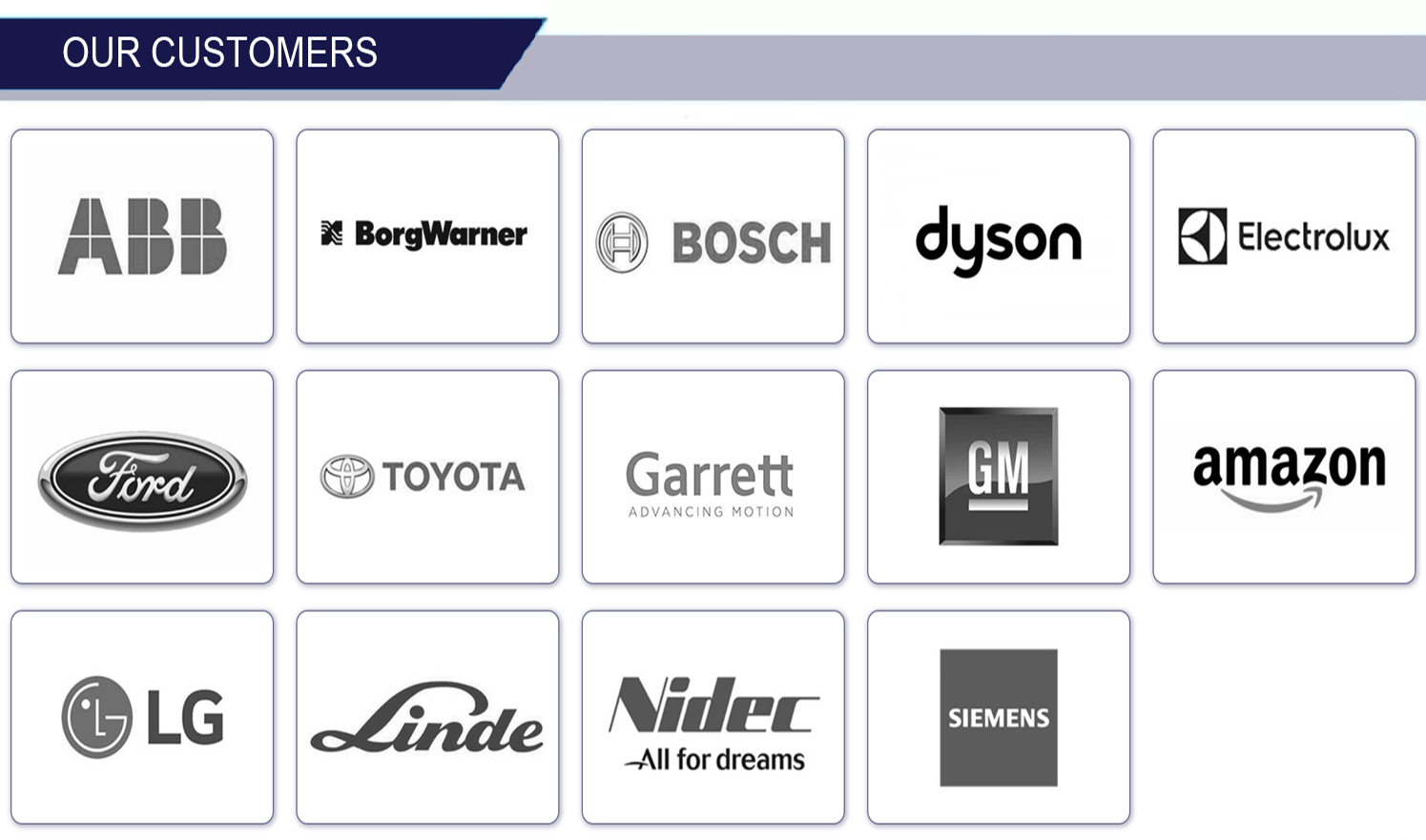

Honsen Magneticsfoi unha forza motriz na produción e distribución de imáns permanentes, compoñentes magnéticos e produtos magnéticos durante máis dunha década. O noso experimentado equipo supervisa o proceso de produción completo, incluíndo mecanizado, montaxe, soldadura e moldaxe por inxección. Cun firme compromiso coa calidade e os prezos accesibles, os nosos produtos gañaron eloxios nos mercados europeos e americanos. O noso enfoque orientado ao cliente fomenta relacións fortes que dan como resultado unha base de clientes importante e satisfeita. Honsen Magnetics é o teu socio de confianza de solucións magnéticas comprometido coa excelencia e o valor.

Honsen Magneticsproduce varias formas de imáns de AlNiCo fundidos e imáns de AlNiCo sinterizados, incluíndo ferradura, en forma de U, vara, bloque, disco, anel, vara e outras formas personalizadas.

A nosa liña de produción completa garante a capacidade de produción desde as materias primas ata os produtos acabados

Ofrecemos unha SOLUCIÓN ÚNICA para garantir aos clientes unha compra eficiente e rendible.

Probamos cada peza de imáns para evitar calquera problema de calidade para os clientes.

Ofrecemos diferentes tipos de embalaxe para os clientes para manter os produtos e o transporte seguros.

Traballamos con clientes grandes e pequenos sen MOQ.

Ofrecemos todo tipo de métodos de pago para facilitar os hábitos de compra dos clientes.