Acerca de imáns de ferrita dura (cerámica).

Os imáns de cerámica, tamén coñecidos como imáns de ferrita, conteñen materiais como óxido de ferro sinterizado e carbonato de bario ou estroncio. Os imáns de ferrita son coñecidos polo seu baixo custo, boa resistencia á corrosión e estabilidade a altas temperaturas ata 250 ° C. Aínda que as súas propiedades magnéticas difiren significativamente dasImáns de NdFeB, o seu custo é moi baixo debido ás materias primas baratas, abundantes e non estratéxicas utilizadas para fabricar estes imáns, o que fai que os imáns de cerámica de imán permanente sexan axeitados para a produción a gran escala.

Os imáns de ferrita fanse moldeando unha mestura en po dun 80% de Fe2O3 e un 20% de BaCo3 ou SrO3. Xunto con máis investigacións, combínanse aditivos como o cobalto (Co) e o lantano (La) para mellorar o rendemento magnético. O po moldeado verde metálico sinterizase dentro dun forno de temperatura controlada que se quenta con electricidade ou carbón. Aínda que os imáns de ferrita dura teñen baixas propiedades magnéticas, aínda son unha opción preferida para os enxeñeiros debido a varios factores, como a abundante dispoñibilidade de materias primas, o menor custo entre as familias de imáns permanentes, a baixa densidade, a excelente estabilidade química, a alta temperatura máxima de traballo e o Curie. temperatura.

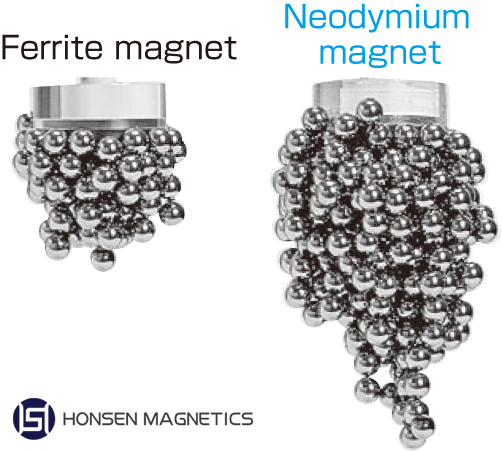

Segmento de ferrita&Anillo imán de ferritaé o produto máis comercializado e serve como un importante piar comercial para a nosa empresa nas súas primeiras fases. Coa realización da crecente demanda destas aplicacións, centramos os nosos esforzos na promoción de imáns de ferrita dura tipo segmento de arco e acumulamos unha ampla experiencia na produción adecuada de imáns para maximizar o rendemento e optimizar outras intencións de aplicación. Tamén conseguimos desenvolver un imán de ferrita dura cunha estrutura irregular, xeometría complicada e alta precisión. Os nosos imáns de ferrita dura comercializados agora úsanse amplamente dentro de motores, xeradores, sensores, altofalantes, medidores, relés, separadores e unha variedade de outras aplicacións en defensa, automoción, robótica, electrodomésticos, estacións base de comunicación sen fíos e plantas minerais.

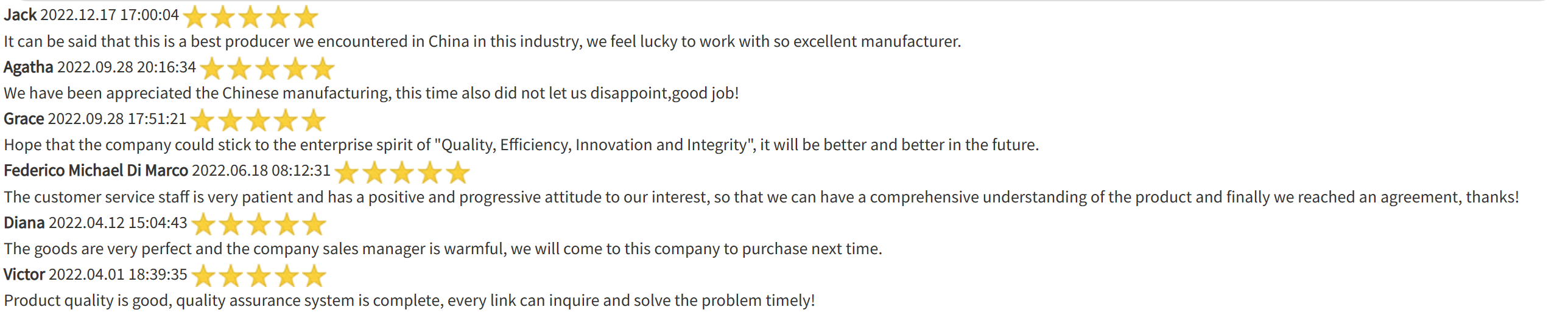

Diagrama esquemático da comparación da forza magnética entre o imán de ferrita e o imán de neodimio--->

Os imáns de ferrita teñen produtos de baixa enerxía e boa resistencia á corrosión e úsanse normalmente en compoñentes que conteñen aceiro con baixo contido de carbono, capaces de funcionar a temperaturas moderadas. A fabricación de imáns de cerámica require prensado e sinterización. Debido á súa potencial fraxilidade, deberían utilizarse moas de diamante se é necesario moer. Os imáns de ferrita logran un equilibrio entre a forza magnética e a rendibilidade, mentres que a súa tendencia á fraxilidade equilibra a súa excelente resistencia á corrosión. Tamén teñen unha forte coercitividade e resistencia á desmagnetización, polo que son unha opción económica para aplicacións comúns como xoguetes, artesanía e motores. Os imáns de terras raras poden mellorar moito o peso ou o tamaño, mentres que a ferrita converteuse nunha mellor opción para aplicacións con requisitos de baixa densidade de enerxía, como cristais eléctricos en vehículos, asentos, interruptores, ventiladores, ventiladores en aparellos eléctricos, algunhas ferramentas eléctricas e altofalantes. zumbadores en equipos electroacústicos.

Imán de ferrita dura de estroncio e imán de ferrita dura de bario

A composición química do imán de ferrita dura de bario e do imán de ferrita dura de estroncio descríbese polas fórmulas BaO-6Fe2O3 e SrO-6Fe2O3. O imán de ferrita dura de estroncio supera o imán de ferrita dura de bario en termos de rendemento magnético e forza coercitiva. Debido ao menor custo do material, aínda se usan amplamente os imáns de ferrita dura de bario. Para conseguir altas propiedades magnéticas mentres se aforra diñeiro, ás veces úsase unha mestura de carbonato de estroncio e carbonato de bario para fabricar ferrita dura.

O contacto directo cun imán de ferrita de bario é xeralmente considerado seguro, sempre que se use de acordo cos procedementos de manipulación axeitados. Non obstante, é importante ter en conta que o bario é un elemento tóxico, e deben tomarse precaucións para evitar a inxestión ou inhalación de calquera po ou partículas de bario. É recomendable lavarse sempre ben as mans despois de manipular imáns de ferrita de bario e evitar actividades que poidan xerar partículas finas ou po. Se xurde algunha dúbida ou se precisa información específica de seguridade, recoméndase que nos consulte ou as directrices de seguridade pertinentes.

Formas eTolerancia dimensionalde imáns de ferrita dura

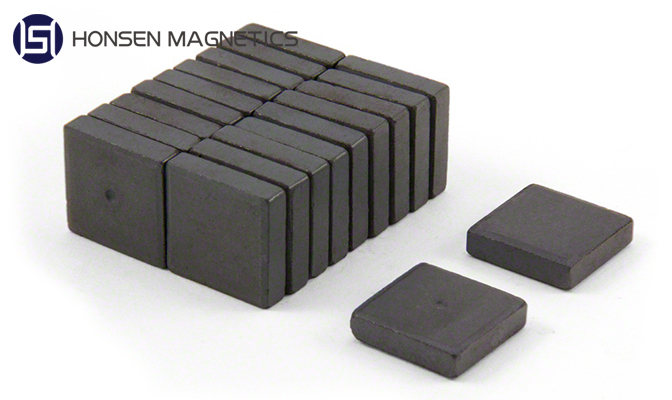

Os imáns de ferrita dura teñen varias formas e tipos. As formas máis comúns inclúen aneis, arcos, rectángulos, discos, cilindros e trapecios. Estas formas pódense personalizar e combinar para satisfacer necesidades específicas. Ademais, os imáns de ferrita dura están dispoñibles en diferentes tipos, como isotrópicos e anisotrópicos. Os imáns isotrópicos teñen propiedades magnéticas uniformes en todas as direccións, mentres que os imáns anisótropos teñen unha dirección de magnetización preferida. Isto permite un mecanizado adicional en función dos requisitos da aplicación. Coa súa versatilidade en forma e tipo, os imáns de ferrita dura úsanse amplamente en industrias como a automoción, a electrónica e a enerxía.

Amplamente utilizado no ámbito educativo

Antes de ser mecanizado, a desviación dimensional dun imán de ferrita dura contrólase ata +/-2%, e despois de ser simplemente rectificado cunha ferramenta de diamante, pódese controlar ata +/-0,10 mm. É posible unha tolerancia aduaneira ou un control preciso de ata +/-0,015 mm, pero debe ser negociado. Os imáns de ferrita dura anisotrópica húmida adoitan subministrarse con superficies paralelas á orientación anisótropa sen terra e outras superficies rectificadas. Para definicións de concentricidade, redondez, escuadra, perpendicularidade e outras tolerancias, por favorpóñase en contacto co noso equipo.

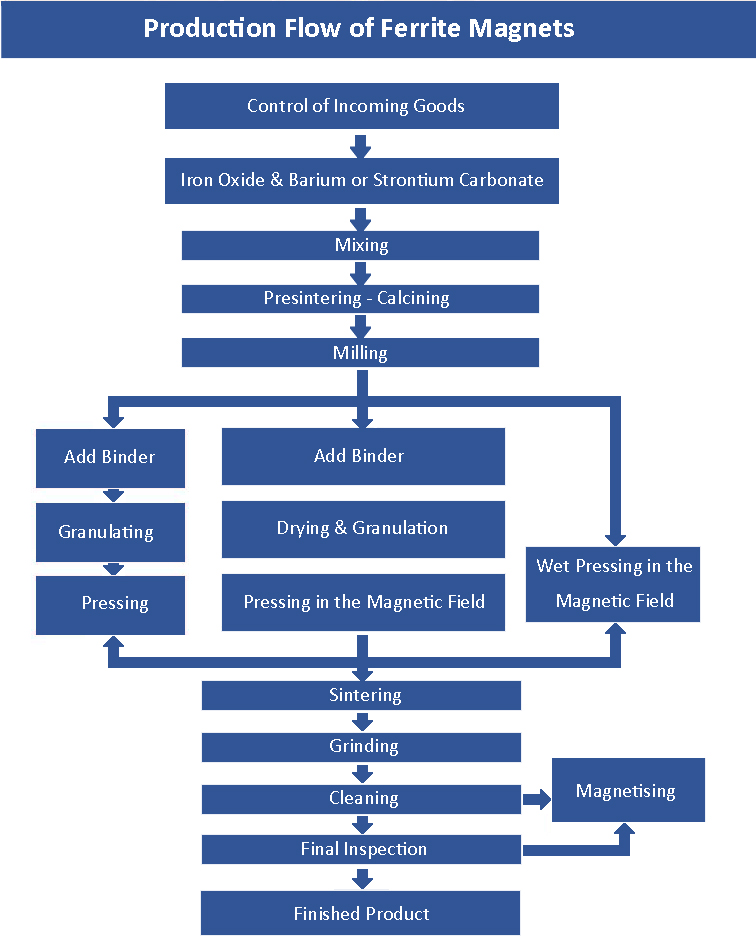

Proceso de fabricación de imáns de ferrita dura

O proceso de fabricación de imáns de ferrita dura implica varios pasos.

1. As materias primas, incluíndo óxido de ferro e carbonato de estroncio ou carbonato de bario, mestúranse nunha proporción precisa. Despois, a mestura mórase nun po fino.

2. O po compáctase na forma desexada mediante unha prensa hidráulica ou unha prensa isostática. A continuación, o po compactado sinteriza a altas temperaturas, normalmente ao redor de 1200-1300 graos centígrados, nunha atmosfera controlada para promover o crecemento do gran e aumentar as propiedades magnéticas.

3. Despois do proceso de sinterización, os imáns arrefríanse lentamente ata temperatura ambiente para minimizar o estrés e evitar gretas. Despois son mecanizados ou rectificados para acadar a forma e dimensións desexadas finais.

4. Nalgúns casos, é necesario un paso adicional de magnetización. Isto implica someter os imáns a un campo magnético forte para aliñar os dominios magnéticos nunha dirección específica, mellorando aínda máis as súas propiedades magnéticas.

5. Finalmente, os imáns son sometidos a controis de control de calidade para garantir que cumpren as especificacións e requisitos desexados antes de ser empaquetados e enviados aos clientes.

Ferramentas de imán de ferrita dura

O moldeado mediante ferramentas é o método máis rendible para producir grandes cantidades de imáns de ferrita dura. A creación de imáns de ferrita dura anisotrópica require ferramentas caras, mentres que fabricar imáns de ferrita dura isotrópica é moito menos custosa. Podemos usar as ferramentas listas para moldear imáns alternativos de espesor/altura dentro do intervalo permitido se o imán necesario ten o mesmo diámetro que a ferramenta actual, ou a mesma lonxitude e ancho cando se trata dun tipo de bloque.

En realidade, ocasionalmente cortamos bloques grandes, trituramos diámetros de anel ou disco máis grandes e mecanizamos segmentos de arco de dimensións próximas á necesaria. Cando a cantidade de pedido non é moi grande (especialmente na fase de prototipo), este enfoque resulta eficaz para obter dimensións precisas, aforrar custos de ferramentas e homoxeneizar o peso e o fluxo de cada peza do produto. O custo da produción de imáns feitos a máquina é moi alto.

Imán de ferrita dura anisotrópica húmida, isotrópica seca e anisotrópica

A maioría dos imáns de ferrita dura están moldeados usando unha máquina de prensa equipada cunha bobina capaz de producir un campo magnético externo, o que resulta nun imán anisótropo. O material utilizado para fabricar imáns de ferrita dura anisótropo adoita estar nun estado de suspensión húmida, o que permite que as moléculas estean perfectamente aliñadas durante o proceso de moldeo. Aos imáns feitos por este proceso chamamos imáns de ferrita dura anisotrópica húmida porque só poden magnetizarse ao longo dunha orientación previa. O (BH)max dun imán de ferrita dura anisotrópica é varias ordes de magnitude maior que o dun imán de ferrita dura isotrópica.

A materia prima utilizada para facer imáns de ferrita dura isotrópica é normalmente po seco. O moldeado realízase cunha perforadora, que non pode aplicar un campo magnético externo ao imán. Como resultado, os imáns que resultan son coñecidos como imáns de ferrita dura isotrópica seca. A magnetización nun imán de ferrita dura isotrópica podería ter lugar en calquera orientación e patrón desexado, dependendo do xugo magnetizador.

Os imáns de ferrita dura anisotrópica seca son outro tipo de imán de ferrita dura. Está feito de po seco que foi orientado por un campo magnético externo. A propiedade magnética dun imán de ferrita dura anisotrópica seca é menor que a dun imán de ferrita dura anisotrópica húmida. Normalmente, úsase un proceso seco e anisótropo para moldear imáns con estruturas complexas pero con propiedades superiores aos imáns isótropos.

Imán de ferrita dura anisotrópico, orientado diametralmente

Coa magnetización axial, os imáns de ferrita dura anisotrópicas de tipo anel úsanse máis frecuentemente (paralelos á orientación de prensado). Existen algunhas necesidades do mercado para imáns de ferrita dura anisotrópicas en forma de anel con magnetización diametral (orientados perpendicularmente ao eixe de prensado), que son particularmente difíciles de producir. Os rotores de tempo, sensores, motores paso a paso e motores de bomba dos electrodomésticos, como lavadoras, lavalouzas, acuarios e sistemas de subministración de calor, están destinados a utilizar este tipo de imán. O enfrontamento entre o aumento da forza magnética e a caída da relación de fendas do produto supón un desafío de produción. A rachadura do imán ocorre con frecuencia durante os procedementos de sinterización e inxección do eixe. Despois de máis de dez anos de investigación, o noso enxeñeiro foi capaz de eliminar o pescozo de botella e gañou unha experiencia única na produción deste tipo de imán.

Propiedades térmicas do imán de ferrita dura

Coeficiente de temperatura negativo de remanencia da ferrita dura. Os imáns de ferrita dura teñen un coeficiente de temperatura positivo de forza coercitiva intrínseca en comparación cos imáns de terras raras. A remanencia dos imáns de ferrita dura diminuirá a medida que a temperatura aumente un 0,18 %/°C, mentres que a súa forza coercitiva intrínseca aumentará aproximadamente un 0,30 %/°C. A forza coercitiva dun imán de ferrita dura diminuirá a medida que diminúe a temperatura externa. Como resultado, aconséllase ter compoñentes con imáns duros de ferrita que non funcionen a baixas temperaturas. Os imáns de ferrita dura teñen unha temperatura de curie de aproximadamente 450 °C. O intervalo de temperatura de funcionamento recomendado do imán de ferrita dura é de -40 °C a 250 °C. Os imáns de ferrita dura experimentarán un cambio na estrutura do gran cando a temperatura ambiente chega ata os 800oC aproximadamente. Esta temperatura impediu que o imán funcionara.

Estabilidade química e revestimento

Os imáns de ferrita dura teñen unha alta estabilidade química na maioría das situacións. É resistente a unha ampla gama de substancias, incluíndo salmoiras, ácidos diluídos, hidróxidos de potasio e sodio, solucións alcalinas e disolventes orgánicos. Os ácidos orgánicos e inorgánicos concentrados, incluídos os ácidos sulfúrico, clorhídrico, fosfórico, hidroflúrico e oxálico, teñen a capacidade de gravalo. A concentración, a temperatura e o tempo de contacto afectan ao grao e á velocidade do gravado. Non require revestimento para a súa protección porque non se producirá corrosión mesmo cando funcione nun ambiente húmido e cálido. Podería estar pintado ou chapado en níquel e ouro, por exemplo, con fins de adorno de beleza ou limpeza de superficies.

POR QUE ESCOLLIRNOS

Con máis dunha década de experiencia,Honsen Magneticsdestacou constantemente na fabricación e comercialización de imáns permanentes e conxuntos magnéticos. As nosas amplas liñas de produción abarcan varios procesos cruciais como o mecanizado, a montaxe, a soldadura e o moldeado por inxección, o que nos permite ofrecer aos nosos clientes unha SOLUCIÓN ÚNICA. Estas capacidades amplas permítennos producir produtos de primeira calidade que cumpren os máis altos estándares de calidade.

ÁsHonsen Magnetics, estamos moi orgullosos do noso enfoque centrado no cliente. A nosa filosofía xira en poñer as necesidades e a satisfacción dos nosos clientes por riba de todo. Este compromiso garante que non só entregamos produtos excepcionais, senón que tamén ofrecemos un servizo excelente durante toda a viaxe do cliente. Ao ofrecer constantemente prezos razoables e manter unha calidade superior do produto, gañamos unha inmensa popularidade en Europa, América, o sueste asiático e outros países. Os comentarios positivos e a confianza que recibimos dos nosos clientes consolidan aínda máis a nosa posición no sector.

AS NOSAS VANTAXES

- Máis de10 anosde experiencia na industria de produtos magnéticos permanentes

- Ter un forte equipo de I + D pode proporcionar perfectoServizo de OEM e ODM

- Dispoñer do certificado deISO 9001, IATF 16949, ISO14001, ISO45001, REACH e RoHs

- Cooperación estratéxica coas 3 principais fábricas en branco raras paramaterias primas

- Alta taxa deautomatizaciónen Produción e Inspección

- Búsqueda do produtoconsistencia

- Hábiltraballadores econtinuomellora

- 24 horasservizo en liña con resposta por primeira vez

- ServirSOLUCIÓN ÚNICAgarantir unha compra eficiente e rendible

INSTALACIÓNS DE PRODUCIÓN

O noso foco segue sendo firme en ofrecer aos nosos valiosos clientes apoio de vangarda e produtos competitivos e de vangarda que amplían a nosa presenza no mercado. Impulsados polos avances revolucionarios en imáns permanentes e compoñentes, estamos comprometidos en impulsar o crecemento e penetrar nos mercados sen explotar a través dos avances tecnolóxicos. Dirixido por un enxeñeiro xefe, o noso hábil departamento de I+D aproveita as capacidades internas, cultiva os contactos con clientes e anticipa a dinámica do mercado cambiante. Os equipos autónomos supervisan con dilixencia as empresas en todo o mundo, garantindo que a nosa empresa de investigación progrese de forma constante.

CALIDADE E SEGURIDADE

A xestión da calidade ten un papel central na nosa ética empresarial. Cremos que a calidade non é só un concepto, senón a esencia e a ferramenta de navegación da nosa organización. O noso rigoroso sistema de xestión da calidade vai máis aló do papeleo e está profundamente integrado nos nosos procesos. A través deste sistema, garantimos que os nosos produtos cumpran de forma consistente as especificacións dos nosos clientes e superen os estándares esperados.

EMBALAXE E ENTREGA

EQUIPO E CLIENTES

O corazón deHonsen Magneticsbate a un dobre ritmo: o ritmo de garantir a felicidade do cliente e o ritmo de garantir a seguridade. Estes valores van máis alá dos nosos produtos para repercutir no noso lugar de traballo. Aquí, celebramos cada paso da viaxe dos nosos empregados, considerando o seu progreso como a pedra angular do progreso duradeiro da nosa empresa.

COMENTARIOS DOS CLIENTES