Que é un imán?

Un imán é un material que exerce unha forza evidente sobre el sen contacto físico con outros materiais. Esta forza chámase magnetismo. A forza magnética pode atraer ou repeler. A maioría dos materiais coñecidos conteñen algunha forza magnética, pero a forza magnética nestes materiais é moi pequena. Para algúns materiais, a forza magnética é moi grande, polo que estes materiais chámanse imáns. A propia terra tamén é un enorme imán.

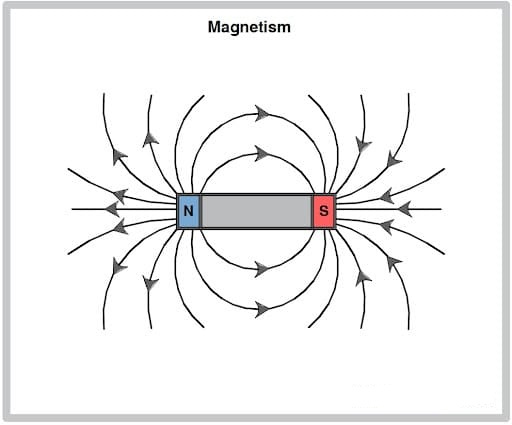

Hai dous puntos en todos os imáns onde a forza magnética é maior. Coñécense como polos. Nun imán de barra rectangular, os polos están directamente uns sobre outros. Chámanse polo norte ou polo norte, e polo sur ou polo sur.

Un imán pódese facer simplemente collendo un imán existente e fregando con el un anaco de metal. Esta peza metálica que se está a utilizar débese fregar continuamente nunha dirección. Isto fai que os electróns desa peza metálica comecen a xirar na mesma dirección. A corrente eléctrica tamén é capaz de crear imáns. Dado que a electricidade é un fluxo de electróns, cando os electróns móbiles se moven nun fío levan consigo o mesmo efecto que os electróns que xiran arredor do núcleo atómico. Isto chámase electroimán.

Debido á forma en que están dispostos os seus electróns, os metais níquel, cobalto, ferro e aceiro fan moi bos imáns. Estes metais poden permanecer imáns para sempre unha vez que se converten en imáns. Así leva o nome de imáns duros. Non obstante, estes metais e outros poden comportarse como imáns temporalmente se foron expostos ou se achegan a un imán duro. Despois levan o nome de imáns brandos.

Como funciona o magnetismo

O magnetismo ocorre cando partículas pequenas chamadas electróns se moven dalgún xeito. Toda a materia está composta por unidades chamadas átomos, que á súa vez están compostas por electróns e outras partículas, que son neutróns e protóns. Estes electróns tenden a xirar arredor do núcleo, que contén as outras partículas mencionadas anteriormente. A pequena forza magnética é causada pola rotación destes electróns. Nalgúns casos, moitos electróns do obxecto xiran nunha dirección. O resultado de todas estas pequenas forzas magnéticas dos electróns é un gran imán.

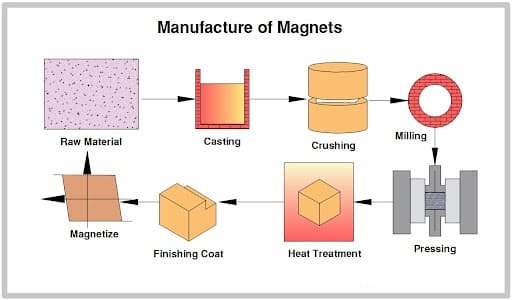

Preparando o Po

Cantidades adecuadas de ferro, boro e neodimio quéntanse para fundir ao baleiro ou nun forno de fusión por indución usando gas inerte. O uso do baleiro é para evitar reaccións químicas entre os materiais en fusión e o aire. Cando a aliaxe fundida arrefría, rómpese e esmaga formando pequenas tiras metálicas. Despois, as pezas pequenas son pulverizadas e trituradas nun po fino que oscila entre 3 e 7 micras de diámetro. O po recén formado é altamente reactivo e pode provocar ignición no aire e debe manterse lonxe da exposición ao osíxeno.

Compactación isostática

O proceso de compactación isostática tamén se denomina prensado. O metal en po tómase e colócase nun molde. Este molde tamén se denomina troquel. Para que o material en po estea en liña coas partículas de po exércese unha forza magnética e, durante o período en que se está aplicando a forza magnética, utilízanse arietes hidráulicos para comprimilo completamente a 0,125 polgadas (0,32 cm) do seu plan. espesor. As altas presións úsanse normalmente de 10.000 psi a 15.000 psi (70 MPa a 100 MPa). Outros deseños e formas fabrícanse poñendo as substancias nun recipiente hermético e evacuado antes de premelas na forma desexada mediante presión de gas.

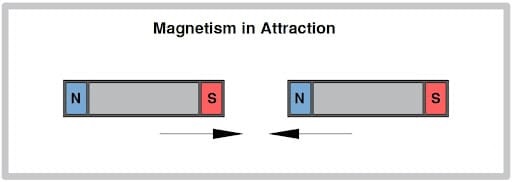

A maioría dos materiais tomando por exemplo a madeira, a auga e o aire teñen propiedades magnéticas que son moi débiles. Os imáns atraen con moita forza os obxectos que conteñen os anteriores metais. Tamén atraen ou repelen outros imáns duros cando se achegan. Este resultado é porque cada imán ten dous polos opostos. Os polos sur atraen os polos norte doutros imáns, pero repelen outros polos sur e viceversa.

Fabricación de imáns

O método máis común usado na fabricación de imáns chámase metalurxia de po. Dado que os imáns comprenden materiais diferentes, os procesos de fabricación tamén son diferentes e únicos por si mesmos. Por exemplo, os electroimáns fanse mediante técnicas de fundición de metal, mentres que os imáns permanentes flexibles se fabrican en procesos de extrusión de plástico nos que as materias primas se mesturan en calor antes de ser forzadas a través dunha abertura en condicións de extrema presión. A continuación móstrase o proceso de fabricación de imáns.

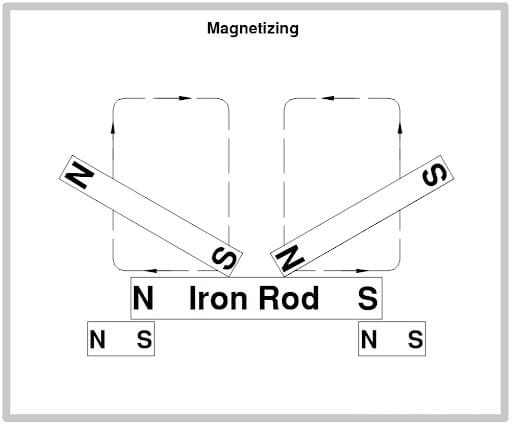

Todos os aspectos cruciais e importantes da selección de imáns deben ser discutidos cos equipos de enxeñería e produción. O proceso de magnetización nos procesos de fabricación de imáns, ata este punto, o material é unha peza de metal comprimido. Aínda que se exerceu sobre unha forza magnética durante o proceso de prensado isostático, a forza non provocou un efecto magnético no material, só aliñaba as partículas de po solto. A peza lévase entre os polos dun electroimán forte e despois oriéntase na dirección que se pretende magnetizar. Despois de energizar o electroimán, a forza magnética aliña os dominios magnéticos dentro do material, facendo da peza un imán permanente moi forte.

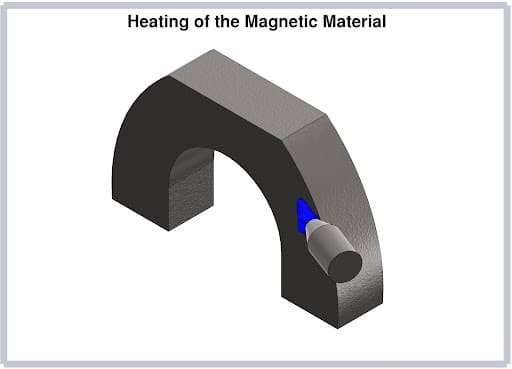

Quentamento do material

Despois do proceso de compactación isostática, a babosa do metal en po sepárase da matriz e métese nun forno. A sinterización é o proceso ou método de engadir calor aos metais en po comprimidos para transformalos posteriormente en pezas de metal sólidos fundidos.

O proceso de sinterización comprende principalmente tres etapas. Durante a fase inicial do proceso, o material comprimido quéntase a temperaturas moi baixas para expulsar toda a humidade ou todas as substancias contaminantes que puideron quedar atrapadas durante o proceso de compactación isostática. Durante a segunda etapa de sinterización, hai un aumento da temperatura ata preto do 70-90% do punto de fusión da aliaxe. A temperatura mantense alí durante un espazo de horas ou días para que as pequenas partículas coincidan, se unen e se fusionen. A fase final da sinterización é cando o material se arrefría moi lentamente en incrementos de temperatura controlados.

Recocido do material

Despois do proceso de quecemento vén o proceso de recocido. Isto é cando o material sinterizado pasa por outro proceso de quecemento e arrefriamento controlado paso a paso para descartar calquera ou todas as tensións residuais que quedan dentro do material e facelo máis forte.

Acabado Magnético

Os imáns sinterizados anteriores consisten nalgún nivel ou grao de mecanizado, que van desde moelas suaves e paralelas ou formando pezas máis pequenas a partir de bloques imáns. O material que fai o imán é moi duro e quebradizo (Rockwell C 57 a 61). Polo tanto, este material necesita rodas de diamante para os procesos de corte, tamén se usan para rodas abrasivas para os procesos de moenda. O proceso de corte pódese facer con gran precisión e normalmente elimina a necesidade do proceso de moenda. Os procesos mencionados anteriormente deben ser feitos con moito coidado para reducir as astilladuras e rachaduras.

Hai casos nos que a estrutura ou a forma do imán final é moi propicia para o procesamento cunha moa de diamante con forma como os pans. O resultado final na forma final pasa pola moa e a moa proporciona dimensións precisas e precisas. O produto recocido está tan preto da forma e dimensións acabadas que se desexa facer. A forma case neta é o nome que se lle adoita dar a esta condición. Un último e final proceso de mecanizado elimina o exceso de material e presenta unha superficie moi lisa onde sexa necesario. Finalmente, para selar a superficie, o material recibe un revestimento protector.

Proceso de magnetización

A magnetización segue o proceso de acabado e, cando se fai o proceso de fabricación, o imán necesita cargar para producir un campo magnético externo. Para conseguir isto, utilízase un solenoide. Un solenoide é un cilindro oco no que se poden colocar diferentes tamaños e formas de imán ou, con accesorios, un solenoide está elaborado para impartir varios patróns ou deseños magnéticos. Co fin de evitar a manipulación e a montaxe destes imáns poderosos nas súas condicións magnetizadas pódense magnetizar conxuntos grandes. . Débese ter en conta os requisitos do campo de magnetización, que son moi importantes.

Hora de publicación: 05-07-2022